FAQ

Was ist ein Microjoint?

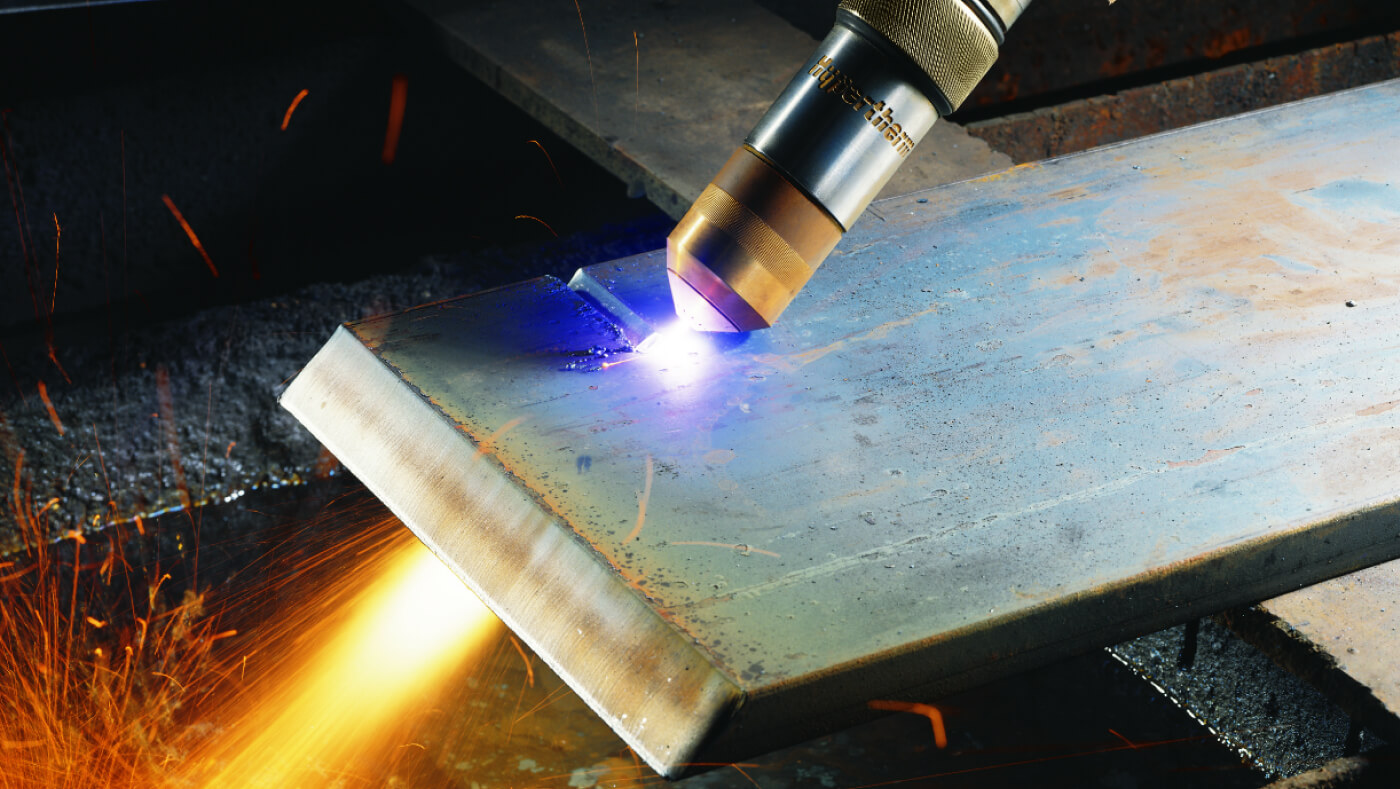

Wenn beim Laserschneiden Material nicht vollständig durchtrennt wird, können dünnere Verbindungen zwischen den geschnittenen Teilen zurückbleiben. Es entsteht eine kleine Verbindung oder Brücke. In der Regel sind Microjoints unerwünscht und müssen entfernt werden, um die Teile sauber zu trennen.

Kann man Microjoints bewusst einsetzen?

Es ist möglich, dass Microjoints gezielt in bestimmten Situationen eingesetzt werden. Sie können zum Beispiel verwendet werden, um Teile oder Komponenten während des Schneidprozesses vorübergehend zu fixieren. So kann ein Verrutschen oder Verschieben verhindert werden.

Anfrage formular